ベンダー視点で業界技術者が本音解説|外観検査AI導入の実際と比較・選定のコツ

業界技術者が本音で解説

外観検査AIの比較・選定と導入のコツ

この記事でわかること

昨今ではAIの外観検査の導入も進んできました。検討されている皆様も「何が違うのか結局わからない」というのが実情じゃないでしょうか。また、「すでに導入しているが精度がでなくて困っている」方もいらっしゃいます。 各ベンダーのAIの説明は通り一遍同じように見えますが、ポイントを簡潔に言うとAIの精度(内製かどうか)、設備との連携、コスト、保守・運用の視点で大きく特徴が分かれます。長年この業界に身を置いてきた筆者の視点で、業界の実情や、ベンダー選定/初期依頼のコツ、気を付けるべきポイントなどをお伝えしたいと思います。(そして、正しい導入が進み、日本の産業の発展に貢献できることを願ってやみません)

はじめに

AIとはそもそも何か

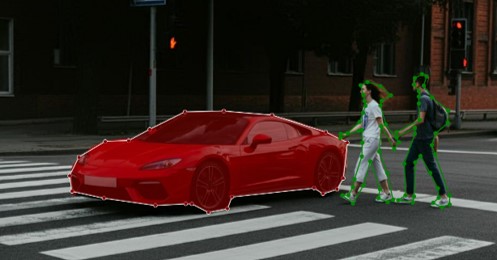

近年、外観検査にもAI技術がかなり浸透してきました。筆者自身も、精度の観点でみると、画像処理のみでは、技術的にも簡便さにおいても達成できない領域に到達していると感じています。AIは人間に近い判断能力があり、例えば、食品などの複雑かつ不定形なものであっても、画像処理フィルタでは難しい処理もできるようになってきています。画像処理とAIの違いやAIの種類についての解説はぜひ次の記事をご覧ください。(お詳しい方は読み飛ばして差し支えないありません)

一方で、AIのネガティブなイメージとして、「処理フローがブラックボックス」であることが挙げられます。つまり、判断に至る過程が複雑すぎてわからないということです。(これは例えば製薬関係のバリデーション業務などに対して争点になることがあります。)しかし、どちらも実装してきた筆者の視点としても、もはや「AIの分からなさ」よりも「高い簡便性と精度」を実現できる点でAIが多くの場面で有用と考えています。

ただし、AIは良い点ばかりではありません。AIも各社特性が全く異なりますし、万能なものではないということも認識する必要があります。その点では依然、専門性が要求される分野でもあります。当社としては、検査がうまくいのであればどの手法でも問題はありませんが、誤解によって正しい導入がなされないケースは避けたいと考えています。このような視点で、解説してきたいと思います。

外観検査システムを導入するのに必要な観点

外観検査システムを導入するには、判定精度/設備/コスト/運用の観点が重要です。「導入で失敗してしまった」という方々も見てきた筆者としては、プロジェクトの入り口の時点でどれだけ想定できるかがとにかく大事だと考えています。外観検査、ひいてはシステム(設備)導入一般において、精度とコストは常に天秤です。ユーザー側の適切な知識付けや、ベンダー側の誠実なサポートの双方がかなり重要だと認識いただければと思います。

精度の視点

処理アルゴリズムは適切か

欠陥のバリエーション

欠陥には、打痕、傷、色むら等々様々な種類があります。または、異物混入など未知の不良もあり得ます。見たい欠陥の多さ、欠陥の出現頻度には留意してください。ここをおざなりにしてしまって、導入した食品検査システムが「焼け不良」しか検査できない、という事例を見たこともあります。もし、教師あり学習(不良品学習)を行う場合は、最低でも不良モードx(製品数)x画像数十枚~ という概算のイメージが一般的で、学習のためのデータ収集と学習後の調整の労力を想像しておく必要があります。

また、教師あり学習は未知の欠陥には対応できないので、精度が高い良品学習を選択することも視野に入れましょう。ただし、一般的な良品学習は過検出が出やすいという声も多くあるので、比較が重要です。

もし、欠陥がかなり限定されていて、かつ複雑な形状の製品でなければ、学習データが不要な画像処理でも良いでしょう。

重要な欠陥を見定める

理想を言えば、当たり前ですが、システム導入時に「すべての欠陥が精度100%で検出されている」と発注側も安心です。しかし、程度の差こそあれ検出が難しいものやや過剰に検出してしまうものがどのシステムでも存在します。これは人間においても同じです。 導入には精度の見極めが必要ですが、一定の労力が必要です。ベンダー側で実施する場合は、品種や欠陥を限定して初期検証を行うことが多いです。この検証を効率的に行うには「この欠陥が検出できれば」他も検出できるだろうという欠陥を選定することが大事です。たとえば、必ず検出すべき欠陥の中で小さい欠陥や見えにくい欠陥などを優先してみることを推奨します。これらはカメラの解像度だけでなく、処理時間にも影響します。最も厳しい条件で成立することを確認するのが良いでしょう。

なお、不良の検出能力だけでなく、過検出が多くならないことも、可能であれば検証するべきです。これは検証時に良品も検証をすれば良いでしょう。

比較のコツと注意点

上記の点を踏まえて、ベンダー・ユーザー双方がしっかりと認識して進められれば、プロジェクトは成功します。「こんなはずじゃなかった」が無いように、必要に応じて比較して見極めながら進めましょう。

設備の視点

見たい画角は見えるか

画像検査は、当然ですが撮像した画角でしか判定ができません。つまり、製品の側面や裏面なども見たい場合には、相応の設備が必要なケースがあります。特にコストへの影響が大きいポイントでもあるので、人と外観検査設備で、検査を分担することもあり得ます。

タクトタイムは間に合うか

生産量に見合った量を検査する必要があります。画像処理では一般的に0.1秒~、AIは0.1秒~1秒程度の時間がかかるケースが多いです。特にインライン検査では、上記と合わせて、搬送や画角のハンドリングに適切な設備や機構の設計が必要です。以下が一般的な手段です。

排出や警告などの付帯設備連携は可能か

自動化設備においては、不良品が出たときには、不良の表示はもちろん、ラインを止める、排出するなど何らかのアクションが必要です。

ソフトとしては、外部の機器との通信機能が備わっていることが望ましいです。

撮像機器は適切か

撮像の条件としてカメラ・レンズ・照明を適切に選定する必要があります。これらは産業用のものを推奨します。これは耐久性や、民生品特有の自動補正などの機能が結果の安定性を妨げるケースがあるからです。AIの認識能力の向上で、画像処理ほどは高い撮像安定性が必要でないケースも出てきてはいますが、現状は産業用の専用機器を用いることが一般的です。ソフトとしても産業用のカメラに対応するものであることが望ましいです。

コストの視点

初期導入のサービスと費用

一般的に外観検査AIシステムの導入フローは以下のようなステップで進めます。ベンダーによってどこのステップまでをサポートしているかが異なるケースがあるので注意する必要があります。

これらのフローはベンダーを分けたり、一部をユーザーが担うことも可能です。しかし、最終的な精度にすべてのステップが関わることに注意する必要があります。例えば、高い位置決め精度があれば画像検査としては楽かもしれませんが、設備としてはコストアップになります。

特に、最初のデモンストレーションは良いが、運用で再現できないのは最悪のケースですが散見されます。後のステップまで見越してプロジェクト体制を組めるように注意しましょう。

提供サービスのパターン

| フェーズ | 内容 | 期間 | 費用 |

|---|---|---|---|

| 1.初期ヒアリング | 検査の概要、予算等から実現性の把握 | ~1時間 | 無償が多い |

| 2.検証 | 品種や欠陥を限定し、数枚~数十枚の画像で机上検証。 | ~2週間程度 | 無償が多い |

| 3.導入提案 | 設備概要や検出性を含めた提案(見積仕様) | ~1か月程度 | 無償が多い |

| 4.設備設計製作(設備が必要な場合) | 検査設備を設計製作する | 数か月 | 数百万~数千万円 |

| 5.運用 | オペレーション教育、運用サポート | ずっと | ライセンス費(数十万円~数百万円)+別途 |

運用の視点

設備の運用、保守の業務はユーザーにとって導入後の大きなポイントになります。筆者としては、ユーザー側で下記の点が管理できるようなシステムが導入されていることが望ましいと考えています。

保守

経時変化

ロット間の変化、長期的には、撮像機器、照明や搬送設備などの経年劣化が存在します。これらは、画像処理もですが、再度AIを学習したり、閾値の調整をする必要が生じ得ます。下記のようなソフトウェアとしては下記のような機能があることが望ましいです。

設備としては、消耗部品の供給安定性やコストを把握することが望ましいです。

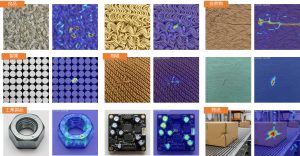

当社の取り組み

以上の観点はある程度経験がないと判断が難しいこともあるかもしれません。当社では、教師なし学習(良品学習)での製品立ち上げから必要に応じて不良品学習に移行していく方式をとり、検査を高速立ち上げすることを推奨しています。プロジェクトを長期化させずに、運用を伴走していき、必要に応じさらに磨き上げていきます。これが、最適な運用への近道だと考えています。この際に、良品学習は想像以上に高い精度が求められ、精度の差が出てしまいますが、多くの会社様から比較検討でお選び頂いております。下記記事もご参照ください。

以上、長くなりましたが、お読みいただきありがとうございました。