未学習で“見抜く”時代へ|少量多品種の現場が求めたゼロ学習AI

少量多品種ラインへの導入を目指したゼロ学習AI

この記事をよんでわかること

AIによる外観検査は、いまや多くの工場で導入が進みつつあります

しかし、実際に現場の声を聞くと「学習が大変」「思ったより運用に工数がかかる」といった悩みが絶えません。

とくに、製品の品種が頻繁に変わる少量多品種生産のラインでは、AIの運用が想像以上に難しいのが実情です。

AI外観検査を導入したことのある現場の方なら「うんうん、あるある」とうなずくような悩み。

そのリアルな悩みが、ゼロ学習AIという新しい発想を生み出しました。

ここでは、果物の選別ラインを例に、その“現場の大変さ”と、そこから生まれたゼロ学習AIの意義を紹介します。

品種別に調整が必要なAIモデル

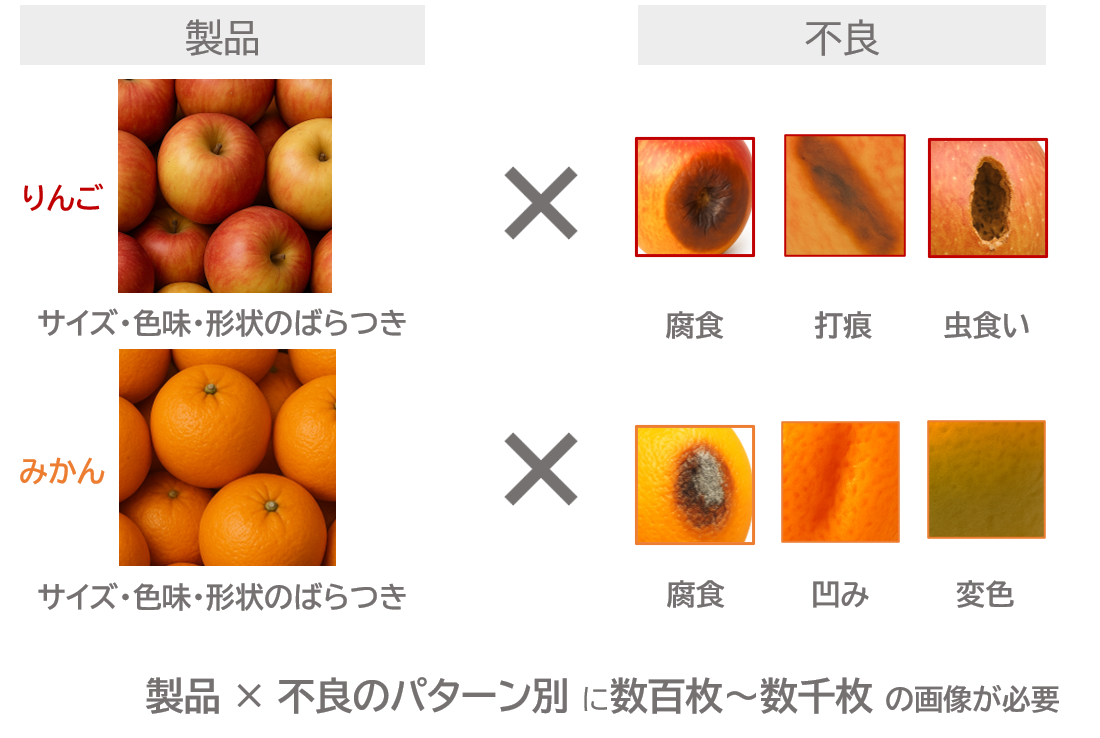

たとえば、りんごとみかんを同じラインで検査する工程を考えてみましょう。

工業製品でいえば「製品品番が異なる」ようなものです。

今日はりんご、明日はみかん。

切り替えのたびに照明を調整し、AIモデルを入れ替える。

もちろん、大変なのは量産時の品種切り替えのときだけではありません。同じ果物でも、色も質感も形も異なり、同じAIが使い回せないため個別に調整が必要――これが、多品種ラインを運用する現場が抱える現実です。

しかも、品種ごとに発生する不具合が異なり、発生頻度が非常に少ない欠陥も中にはあります。

一方で、従来のAI外観検査でよくある不良品学習の場合は不良画像が集まらなければAIは学習できず、かといって良品学習を使う場合でも良品のばらつきを覚えさせようとすると膨大な良品画像が必要になる例えば、不良品学習の場合、一つの不具合の学習に必要な画像枚数は数十枚から数百枚、良品学習の場合は、良品のばらつきの程度によって数百枚から数千枚の画像が必要となります。

このように、導入開始に向けたデータ準備にかかる工数が大きいため、多品種のラインでAIを導入したくても、立ち上げられない――そんな状況が続いていました。

さらに、一度導入したら終わりではなく、従来のAI外観検査はAIが自ら新しい状況を判断することができないため、品種の追加や新たな不具合発生のたびに人がAIを“再教育”しなければならなかったのです。※外観検査で用いられるAIについて、詳しくは以下の当社の記事も併せてご覧ください。

「考えるAI」への転換点 ― ゼロ学習AI

この構造的な壁を打ち破ったのが、以下の記事でも紹介しているOUENが開発したゼロ学習AIです。

※ゼロ学習AIは当社の特許申請技術です。

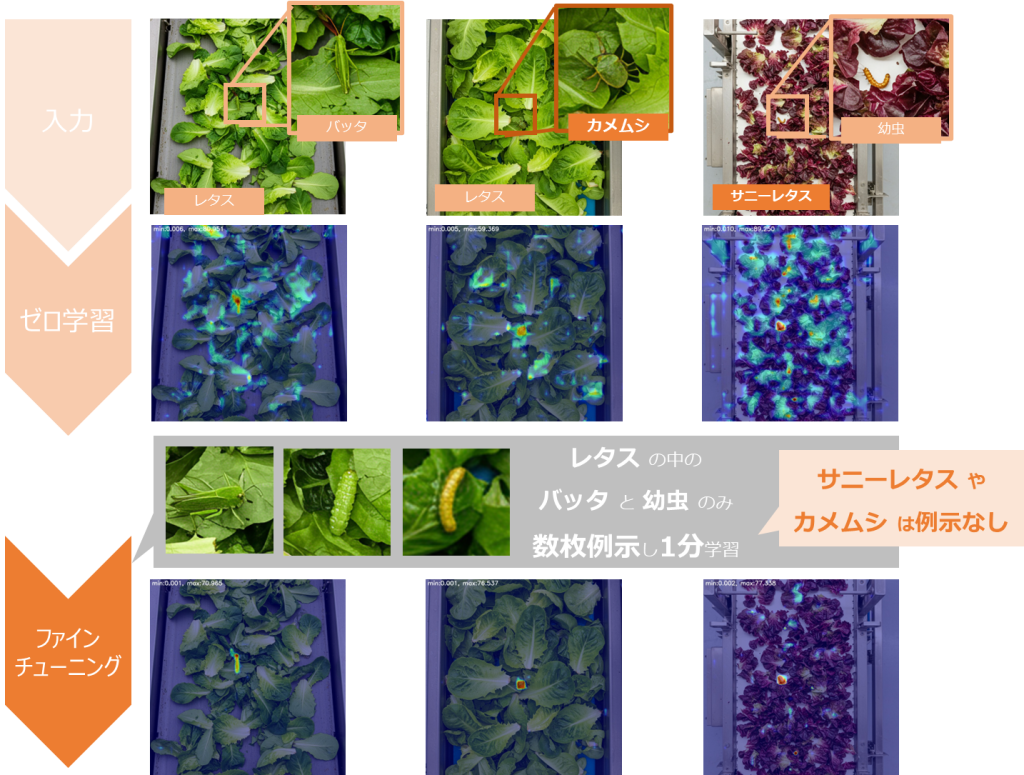

つまり、学習していない果物の種類やそこで発生する不具合でも、「これは普通ではない」「これは他と違う」と自律的に判断できるのです。もちろん、この観点は果物、食品に限定されず、工業製品でも同様です。

さらに、数枚の不具合を含む画像でファインチューニング(微調整)すれば、その不具合の特徴を即座に理解し、検査結果を反映します。

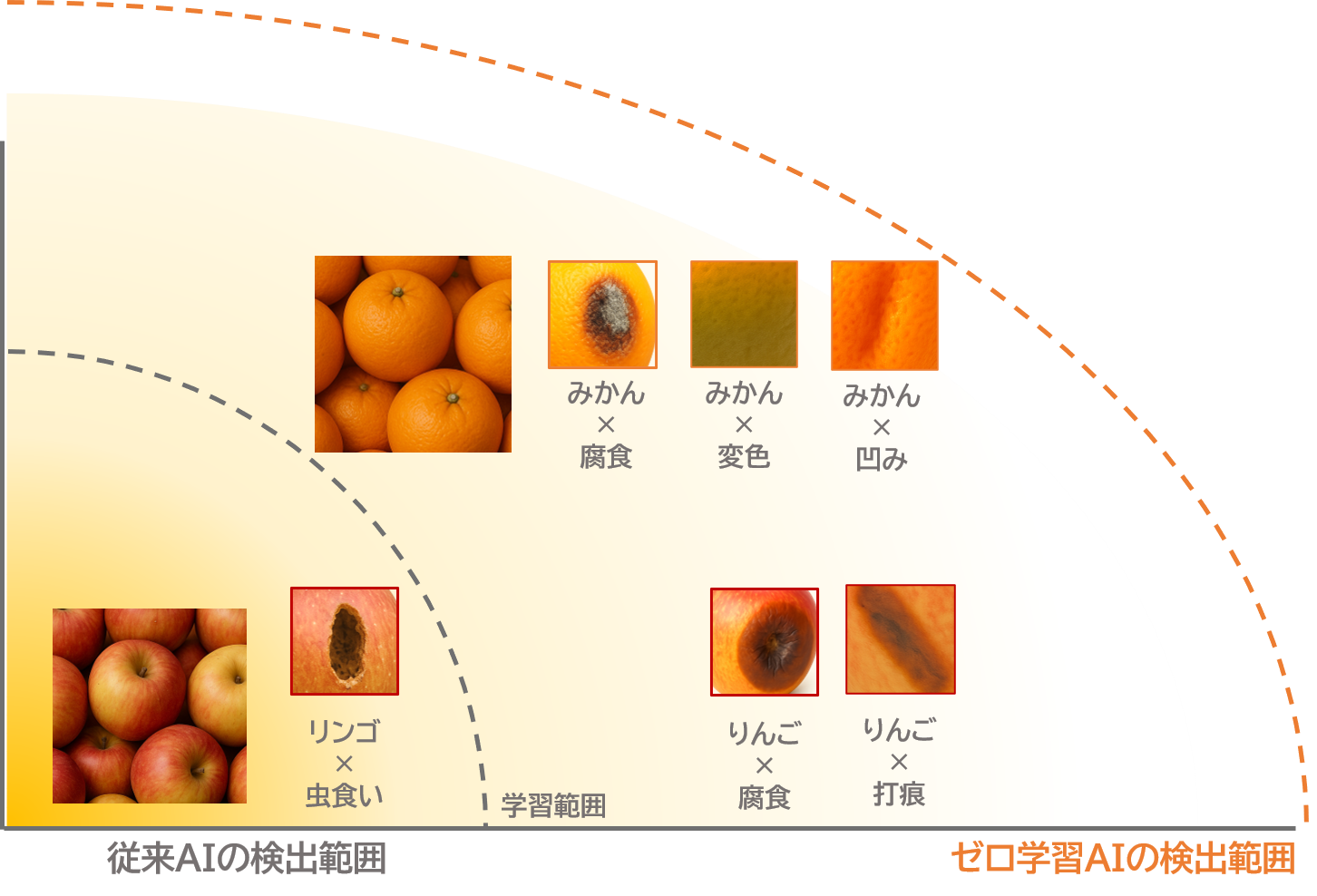

AIが学習した範囲と検出できる範囲を従来のAIとゼロ学習AIとで比較するとその差はよりわかりやすくなります。従来のAIでは、良品、あるいは不良品として学習したパターンを検出することが限界でした。(グレー点線内)一方でゼロ学習AIは学習した結果は概念として理解されるため、学習した範囲外の内容に対しても適用が可能となります。(オレンジ点線内)

この概念の理解による検出範囲の拡張性の高さにより、従来はAIモデルの作成に最大数か月かかっていた良品・不良品の収集から撮像・AIモデル構築の工程を、現場で試しながら微調整できるレベルにまで短縮しました。

これまでのように「数か月に渡り大量の画像を集めて、AIの学習に数時間から数日待つ」のではなく、「その場で数枚の画像を準備してAIに数分間学習してもらい、その場で結果を確認する」スタイルに変わったのです。

おわりに

ゼロ学習AIは、単なるAI技術の進化ではなく、少量多品種という日本の製造現場そのものを支える仕組みです。

日本の製造業の現場でよく見る「不良が少ない、でも品種が多い」――そんな現場ほど、その価値は際立ちます。

ゼロ学習AIは、従来のAIが苦手としていた“未知への対応”を可能にし、学習の手間を劇的に減らしながら、より柔軟な検査を実現しました。

OUENは、AIが人の手を煩わせるのではなく、人と並走して考え、現場の知恵を生かす未来を目指しています。

ゼロ学習AIのデモや導入相談をご希望の方は、ぜひお問い合わせページまでお気軽にご連絡ください。